【7回】接着剤が創る文化

紀元前から生活文化と結びついた接着剤

これまで2回にわたり、”ものがくっつく”ということの基礎知識、接着剤が現代社会で非常に多用されていること。

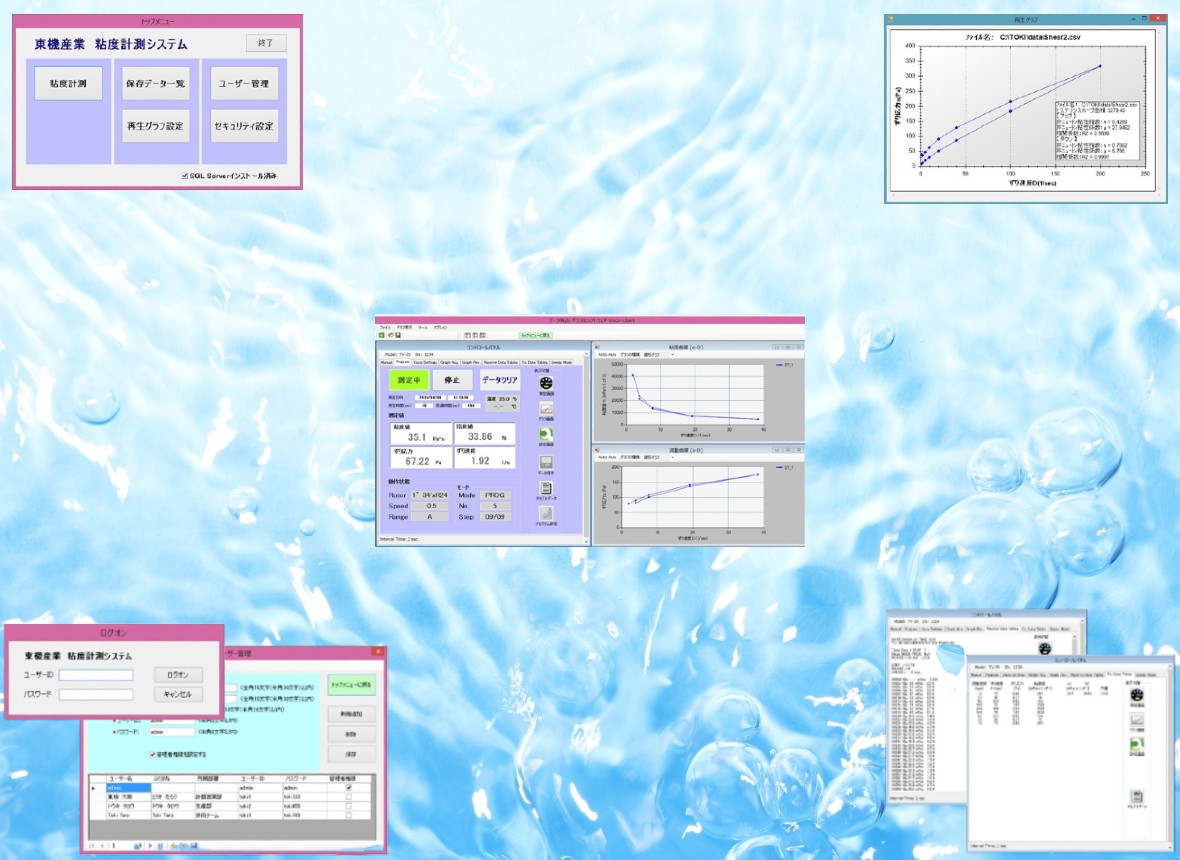

そして、その製品開発や管理に粘度が深く関わっていることを見てきました。

今回は「接着剤」編の最後として、少し息を抜いた話題をお届けいたします。

そもそも、私たちが思うより遥か昔から接着剤は存在していました。

世界最古の文明、メソポタミア文明のシュメールで、貝殻と青い宝石ラピスラズリ(青金石、古くは瑠璃と言いました)をピッチで固定した品が出土しています(B.C.2700年頃と推定)。

このピッチは、天然アスファルトと推定されるため、必然的に世界最古の接着剤は「アスファルト」が定説となっています。

ちなみに、アスファルトは原油からの生成物。

似たものでコールタールは、石炭乾留時に得られる副産物です。

また、アスファルトは旧約聖書の『ノアの方舟』や『バベルの塔』の一説にも記述されています。

方舟のシーリングとして、そして塔に積み上げるれんがの接着にアスファルトを用いたと訳されており、まさに現代での接着剤の活用に通じるものです。

日本でもアスファルトを接着剤として使ったものは、縄文時代の遺跡から出土しています。

例えば新潟県の大坂上道遺跡(約4,500~2,500年前)の集落跡からは、アスファルトを保管した土器が出土しています。

他の遺跡からもアスファルトがついた「やじり」や「もりの先」が出土しており、それぞれを柄に接着するのに使われたとされています。

もちろん、土器類の補修に使われた例もあります。

当時のアスファルトは自然に湧出するものですから、自ずと生産地は秋田県から新潟県にいたる石油鉱床地帯が中心。

北海道の遺跡から見つかったアスファルトも、その成分分析によって秋田県出自のものであることが確かめられた例があります。

ということは、縄文人がアスファルトを土器に詰めて本州から北海道へ渡ったことの傍証となり、縄文文化の有り様をとらえ直す一例にもなっています。

古代アスファルトは時を越え、機能の代わりに文化的価値を現代の私たちに提供しているようですね。

さて、時代が下っていく中、石工文化の伝統を引き継ぐヨーロッパでは、アスファルトは接着するというだけでなく、道路の舗装といった大掛かりな利用へと進んでいきました。

対して木工文化が発達していったアジアでは、植物由来の漆(うるし)や澱粉、動物由来の膠(にかわ)といった接着剤が、鉱物由来のアスファルトに取って代わるように広まっていきます。

ことに日本では、漆は単なる接着剤ではなく、工芸品に欠かせない素材として独自の進化を見ました。

アスファルトと同じように「やじり」等を接着した例も出ていますが、独特の色を生かした塗料として古くから利用され始めました。

工芸品の世界では漆器の通称が”japan”であるように、漆はまさに日本が誇るべき第一級の美術品を演出しています。

ちなみに、磁器の通称は”china”です。

工業生産物を発展させた陰の主役!?

接着に話しを戻しましょう。

産業革命によって金属機械工業が発展していくと、金属は単純な素材(器など)としてではなく、複数部品を組み合わせた「機械装置」へと進化し、それらは次々と作り出されていきました。

道具の部品となる金属を強固につなぐためには、近代以前に使われていた接着剤ではもはや役不足になってきます。

金属時代に適した接合のため、母材を溶かして固める溶接や、お互いの端を折り込んでつぶす”かしめ”、リベットやボルト・ナットのような技法が生み出されました。

これらは現代にあっても、金属産業の標準的な手法として活用され続けています。

その一方で、第2次大戦後には素材(分子構造)に関する研究が飛躍的に進んでいきました。

従来の動植物や鉱物といった自然由来の素材だけでなく、合成といった人為的な技法によって、人間がハンドリングできる素材は百花繚乱のごとく生み出されていきます。

特に、合成高分子を中心とした新素材が金属に置き代わってさまざまな工業製品として生産されるようになると、再び接着剤がものづくりの”主要スタッフ”として返り咲いてきました。

単純な例ですが、固いプラスチックを接合するのに、ビス止めしたのでは割れや欠けを生じさせてしまいます。

かといって、糊(澱粉)では接合強度が足りません。

新しい素材には、やはり適した接着剤・接着方法が求められてきたのだと言えます。

「必要は発明の母」の言葉通り、新素材開発の成果は、それを必要十分に接合する接着剤を同時に生み出します。

しかもその新しい接着剤は、従来より格段に高い接着能力や新たな機能を備えている必要があります。

こうした接着剤の進化は「接着革命」とでも言うべきもので、産業全体(製品とその生産工程など)に多大な影響を与えていくことになります。

飛行機を例にとってみましょう。

現在、飛行機の機体組立では、接着剤が多工程で使用されています。

もちろん強度や劣化に極めて強い構造用接着剤です。

これが開発されるまでは、機体を構成する金属部品の接合には、前述の溶接、リベット、ボルト・ナット等が用いられてきました。

ところが、溶接は劣化、リベットやボルト・ナットなどの点接合では応力が過度に集中する(金属疲労の一因)、経年で締めつけが弛む、重量が重くなるなどの弱点がありました。

対して、接着剤による接合が可能になったことにより、広い面積を接合でき応力も分散する、金属と金属以外の素材を接合できるなど、安全性の向上+αのメリットが出てきました。

溶接やリベット、ボルト・ナットを使用しないことは、それだけで機体重量を低減することにつながります。

非金属材や薄板金属を使用できることも同様です。

移動体の軽量化は高速化や省エネルギー化につながり、基本性能の向上最終的にサービスの向上へとも関連しているのです。

もう1つ、接着剤の活用は、工業製品のデザインにも飛躍的な自由度を与えました。

あの官能的な形状をした車を楽しめるのも、接着剤があってこそ、かもしれません。

機能の進化と接着剤の課題

接着剤の進歩が従来の製造工程や製品の仕様を変革していった例を見ましたが、さらに接着剤の活用が進んでいくと、単にものを接合するという「性能」だけでなく、他の部品と同じように「機能」が求められるようになってきました。

こうしたものを「機能性接着剤」と呼称し、さまざまなニーズを集めています。

飛行機や自動車の車体製造に使われる構造用接着剤も、過大な荷重に耐えるほか耐熱や耐薬品性等が求められ、機能性接着剤の1ジャンルになっています。

接着剤の耐熱強度の向上は、複雑な金型を分割加工し接着することにより大幅なコストダウンが可能となりつつあります。

より大きな荷重が掛かる部品を接合したい、逆にミクロンレベルの部品を接合したい、水中コンクリートの接合に用いたいなど、接着剤への要求がシビアになってくるにつれ、接着剤の機能もきちんと定量的にコントロールされることが必要になります。

コントロールが必要となる要素とは、1つには『接着スピード』です。

「硬化の早さ」という言葉でも表されます。

瞬間接着剤などは硬化スピードが早いものの代表例ですね。

2つ目には『硬化の仕方』。

塗布されてからの経過時間ではなく、他の要因によって硬化のタイミングを取ることを目的とします。

接合する部材同士の接触によって、あるいは紫外線の照射、電子線の照射などがあり、使用状況に適した硬化の「きっかけ」を創り出しています。

3つ目に『硬化後の特性』があります。

「透明性」などがわかりやすい例でしょう。

レンズを接着する場合、接着剤にも同様な屈折率(透明性)がないとレンズとしての目的を達せられません。

その他、航空宇宙用途で使用される「耐熱性」、液化ガス貯蔵タンク等で用いられる「極低温用」、あるいは「電導性」「弾性」などの確保を目的に、接着剤が必要なスペックを満たすよう能力がコントロールされています。

このように、接着剤はかなり厳しいスペック要求に応えることでさまざまな工業製品の開発・製造に活用されています。近年は工業用途ばかりでなく医療用途(組織接着用、歯科用など)にまで広がり、私たちの社会生活を密かに、そして強力に下支えしているのです。

最後に、接着剤の進化としてもう一度環境との関わりに戻りましょう。

「接着剤編」の初回(コラム第5回)で、接着剤や建築部材に含まれる揮発性有機化合物(VOC)によるシックハウス症候群について触れました。

VOC以外にも、接着剤の溶剤や廃液の適正な処理、半導体実装のハンダに含まれる鉛の処理など、接着関連全般で見ると、まだいくつかの課題が存在します。

これらに対して、有機溶剤によらない接着剤や水性・水溶性、生分解性高分子の接着剤など、接着剤自体をエコロジーなものへと転換していく試みは、現在様々に進められています。

また、出来るだけ環境リスクの少ない接着方法に代替・転換を図るアプローチもあります。

この例では、ハンダに代わる熱可塑性の導電性接着剤として、金属ナノ粒子による導電性ペーストなどが開発されています。

そして環境視点において、今後重要機能の1つになると言われているものが「剥離性」です。

使用後の製品は、部品レベルで出来るだけ細かく分解できるように設計する。

そして、分解部品の再利用と廃棄への道筋を予め想定しておくのがライフ・サイクル・アセスメント(LCA)の考えで、日本のメーカは積極的に製品開発に取り入れています。

この時、部品を取り外しやすくするために、接着剤の剥離性を高めることが研究課題になっています。

種々の条件下で強力な接着力を確保すること、しかし、必要な時に剥がし易くする。

一見矛盾をはらんだニーズですね。

しかしこれは、もはや接着剤無しでは工業化社会が成り立たない状況だからこそ、必要で危急なテーマとなっているのです。

熱剥離型のエポキシ樹脂系接着剤、熱によって膨張するマイクロカプセルや水を吸って硬化する樹脂を混入した接着剤など、既に開発は進み始めています。

接着剤は、新しい素材の開発と利用ニーズの高度化によって、まだまだ進化を続けていきそうです。

接着剤の製品開発や品質管理において、一般性状試験(JISK6833接着剤の一般試験方法は改定見直中)として重要な試験である粘度計測も、これからますます活躍の場が増えていくでしょう。