【10回】プリント技術の発展

これまで家庭用プリンタを例に、先進のインクジェット技術を見てきました。

インクジェット技術の利点の1つは、非常に微小なもの(半導体配線プリント)から非常に大きなもの(映画館のポスター)までを、同じ基本原理で活用できる点と言われています。

実際、産業用途では既にさまざまな工業製品、商業製品の製造工程で活用されています。

今回はインクジェット技術の番外編として、これら産業用途のトピックス、そしてインク開発や品質管理における粘度計測の意義をまとめてみましょう

活用用途の広いインクジェット技術

この技術の大きな特徴は、印刷対象物(メディア)に非接触で、かつ微細なインク滴を正確に飛ばすことにより目的とする像を描けることでした。

非接触であるということは、メディアの材質による制約が比較的ゆるくなることになります。

つまり、紙だけでなく、プラスチック、金属、布から木材まで、画像の再現精度にはそれぞれ違いがあるものの、日常身近にある様々な材質にプリントすることが可能になっています。

またPCに接続してダイレクトにデータを描画していくことは、印刷で使われている「版」を必要としないことを意味します。

通常の印刷では、大判のポスターを印刷するのであれば、そのポスターと同等の大きさの「版」を必要とします。

もっとも、印刷機に取り付けられないような大きさの版というのは意味がありませんから、印刷機の物理的サイズが1回で印刷できる大きさの限界となります。

印刷機の規格を超えるような巨大なポスターを作るには、1つの画像を分割して印刷し、のちに組み合わせなければなりません。

これは、張り合わせの精度が問われるけっこう大変な作業なのです。

これがインクジェットプリンタからのダイレクトプリントであれば、印刷対象媒体の大きさだけヘッド(インク吐出部)が稼働する仕組み(装置)を作れば良いことになります。

それは、複雑な機構を備えた印刷機を無理やり巨大化するより遥かに簡単であることは明らかですね。

といっても、もちろん現実的な大きさというのはあります。

体育館の床ぐらいのプリントをインクジェットで、といっても、その際には別な問題が発生してかなり困難が生じるはず。

応用範囲が広いといっても、なんにでもプリントできる魔法の技術というわけではありません。

話を戻して、印刷対象の大きさで言えば、逆もまたしかり。

インクジェットであれば、非常に微細なプリントも可能となります。

その代表例が、冒頭に記した半導体配線プリントです。

電子機器の配線回路はプリントで製造される

携帯電話などが代表的な例ですが、先端的な工業製品は近年、信じられないくらいのダウンサイジングが急速に進んでいます。

その内部デバイス、半導体素子を実装する回路基板も驚異的な微細化・集積化がされています。

例えば、ライン幅50μm(1μm=1/1,000mm)といった金属配線が施され、これは一般的にフォトリソグラフ技術(要は、銀塩カメラを使ってフィルムに像を焼き付けるように、回路基板に配線パターンを作り出します)が用いられています。

フォトリソグラフ技術は応用範囲が広く安定した技術ですが、工程が複数にわたること、設備が比較的大掛かりであること、現像液やエッチング液等の廃棄物が生じるといった、設備投資や環境面からのデメリットも持ち合わせています。

さて、インクジェットはインクを吹きつけて像を描いていくわけですから、粒子の大きい顔料インクの代わりに金属微粒子を含む”インク”を用いて描画すれば、それがそのまま配線回路を作った(=プリントした)ことになります。

実にシンプルな工程で回路基板を製造でき、設備や環境負荷も極めて小さくなる、つまりコストや納期も従来より低減することが期待できるものとなるわけです。

パソコン上のデータをそのままメディアに再現するだけですから、急激変化する市場ニーズへの対応--必要なロット数だけを素早く作る多品種少量生産--ともかなり相性の良い技術といえます。

日本の大手プリンタ会社では、粒径が数nm~数十nmの銀ナノ粒子を用いた積層回路基板の製造技術を開発しています。

この銀ナノ粒子は有機物で覆ってあるのですが、これは金属のナノ粒子の凝集を防止するためです。

媒質中に、銀ナノ粒子が均一に分散していないと正確な吐出、そして微細な配線を描くことが出来ないのです。

このことは、前回の顔料インクのコラムでご説明した分散安定技術と同じことですね。

実際、家庭用プリンタの顔料インクでも、媒質での安定分散を狙い、顔料微粒子を樹脂などの層で覆う”マイクロカプセル化”が試されています。

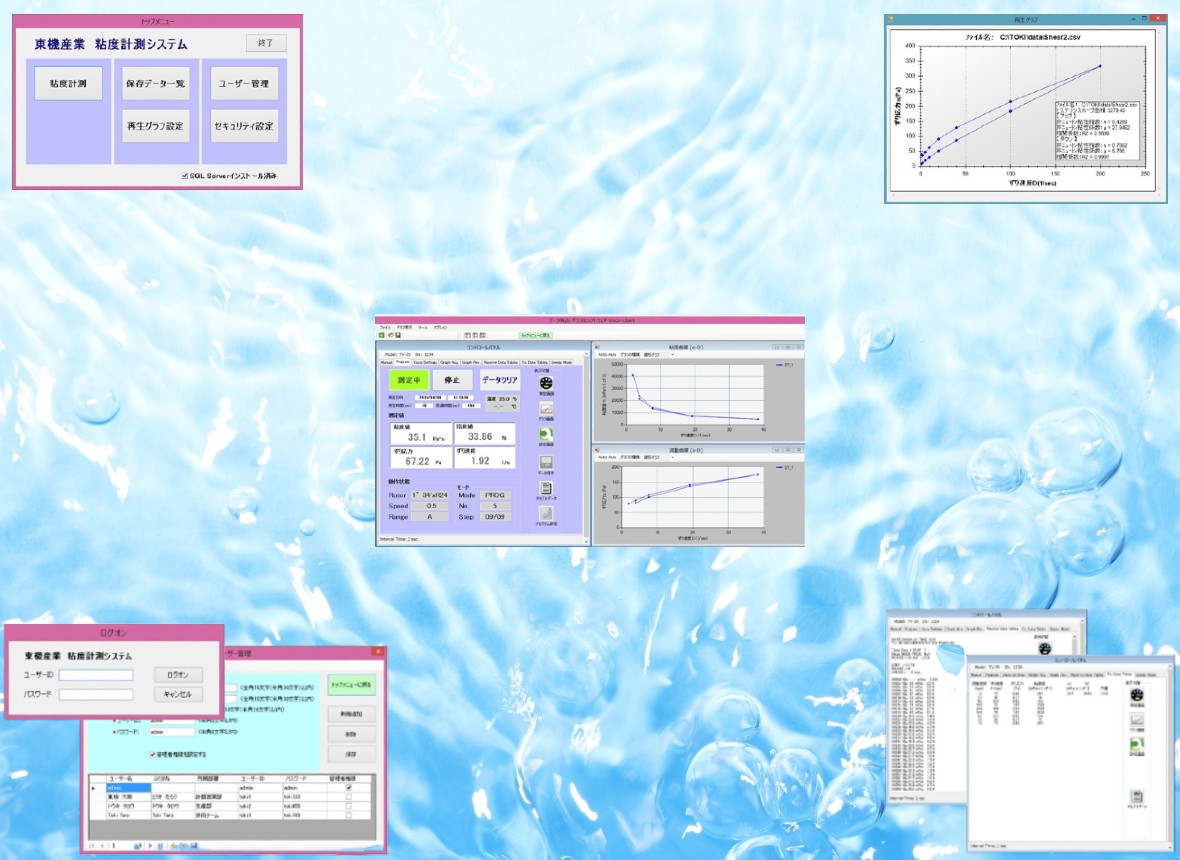

粘度測定のニーズは、これら顔料の凝集状態・分散安定化の開発・製造・評価にあると考えられます。

一方、インクジェット技術は、TFT液晶パネルの配向膜(基板の表面上に形成する膜)塗布に活用することも現実化しています。

ナノグラムオーダの液滴を精密にコントロールして定量吐出することにより、均一で高品質な薄膜形成ができるのだそうです。

インクジェット技術の活用の幅の広さが分かります。

それにしても、ハンダ付けで配線したラジオ・キットとは、もはや比較しようもないほどエッジ(先端)な世界ですね。

インクの開発や機械稼働条件の最適化に活用される粘度

液晶パネルの話が出たところで、これを足がかりに粘度を見ていきましょう。

ところで、文字や写真を印刷する家庭用プリンタの感覚からすると、インクジェット技術で膜(液晶パネルで言えば配向膜など)を作るというのは奇異な感じがするかもしれません。

これを、赤い色を紙全面に塗ると考えれば、それはミクロ的に見れば、プリンタインクを膜として紙に塗り付けたと解釈できますね。

しかも現実には、膜どころか、3次元(立体)モデリングさえインクジェットで行うための研究が進められています。

要は吐出する”インク”の面積と厚さのコントロールになるだけですから。

先程の回路基板プリントで言えば、配線だけでなく、インクを例えばセラミック粒子のものにすれば、ある種の実装パーツすらインクジェットで形成してしまうことも可能と考えられます。

ただし、それらはまだ先進的な技法であり、一般的に配線回路形成はフォトリソグラフ技術が多用されているのは前述の通りです。

様々な膜面形成においても、スクリーン印刷、デスペンサー、スプレー塗布、スピンコート(回転中の対象媒体に溶液を滴下する)、ディップコート(溶液中に対象媒体を浸し、一定速度で引き上げる)といった従来の技法が広く用いられています。実際、回路基板には

数多くの液状材料がそれぞれ機能を発揮するために塗布されています。

液状材料には、例えば、含浸強化用樹脂液、電導性ペースト、部品固定用電導性接着剤、絶縁用インク材料などがありますが、基板の品質管理を確保する上では、これらの適正化が非常に重要となってきます。

液状材料は製造工程や塗布工程等においてそれぞれ特有の物性(粘度など)を持っており、塗布性やレベリング、膜厚、ダレなどをコントロールする上で、材料の変形や流動性を扱えるレオロジー的なアプローチは不可欠なものです。

レベリングとは、液状材料塗布後に流動し、塗布範囲において均一・平滑な膜を形成させること。膜厚が一定でない(塗布面に凹凸がある)ことは、特に微細な回路基板では不具合の要因ともなってしまいます。

一般に粘度が低ければレベリング性は良くなりますが、逆にダレは生じやすくなります。

よりわかりやすい例を記します。

回転式の塗布(スピンコート)では、遠心力で半ば強制的にレベリングが行われます。

一方、インクジェットのような方式では”インク”を対象媒体に乗せるだけであり、重力以外、レベリングさせる応力が働きません。

狙い通りにレベリングさせて均一な膜厚を得るには、まさに粘度調整、液状材料の組成の工夫(レベリング剤や揮発成分などの適正化)が求められるわけです。

以上をレオロジー面からまとめると「塗布膜のレベリング性はごく低いずり速度におけるペーストの流動性によって決まり、ダレないためには、一定の降伏値が必要」となります(※「レオロジー工学とその応用技術」より部分引用)。

ゆえに粘度計測は、材料の流動特性の調整や塗布条件の最適化を行う上での要と言えるのです。

しかし、これまで何度も本コラムでご説明しましたように、電導性ペーストをはじめ非ニュートン流体の物性は極めてつかみにくいものです。

どういう条件下での粘度計測を実施するか、またその値が合理的な指標となりうるか、その判断は、やはり数多くの計測実績から帰納したノウハウが必要となります。

粘度特性値と実ラインでの製品評価の相関を見出すことが最終的に求められる企業ノウハウと考えます。

サンプル測定から機械稼働条件の設定まで、ぜひ当社の技術・計測機器をご活用して頂くことを願っております。

※「レオロジー工学とその応用技術」

(株式会社フジ・テクノシステム 2001年)